-

Gesamte Inhalte

587 -

Benutzer seit

-

Letzter Besuch

-

Tagessiege

7

Inhaltstyp

Profile

Forum

Galerie

Alle erstellten Inhalte von filmuwe

-

LMP16 Bedienungsanleitung Bild Seite 6

filmuwe kommentierte filmuwe's Galeriebild in Alben von Mitglieder

-

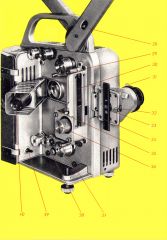

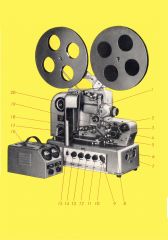

LMP16 Licht-Magnetton-Projektor für 16mm-Film

filmuwe hat Bilder hinzugefügt zu ein Galerie Album in Alben von Mitglieder

-

LMP16 Bedienungsanleitung Klappbild Rückseite

filmuwe erstellte ein Galeriebild in Alben von Mitglieder

-

LMP16 Bedienungsanleitung Klappbild Titelseite

filmuwe erstellte ein Galeriebild in Alben von Mitglieder

-

-

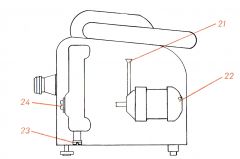

Dieser Beitrag ist zwar schon länger her, aber ich kann eventuell mehr zur Aufklärung beitragen: Das besagte Loch ist in der Tat nur zur Belüftung gedacht, wenn es denn überhaupt ursprünglich drin war. Hier ein Zitat aus der Bedienungsanleitung: "... Nach etwa 1000 Betriebsstunden läßt man das Fett aus dem Getriebe ab und füllt etwa 30 cm3 dünnes Fett (E 7) nach. Hierzu sind am Getriebe die untere (23) und nach Abschrauben der Rückwand des Projektors auch die obere Füllschraube (24) zu entfernen. Nun muß das Gerät einige Minuten laufen, damit eine möglichst große Menge des alten Fettes abfließt. Danach wird die untere Füllschraube wieder verschlossen und das angewärmte Fett oben eingefüllt. Zum Schluß ist die obere Füllschraube wieder zu schließen. ..." Heutzutage erhält man sog. Fließfett tw. als Kettenfett oder man sucht sich das geeignete Fett in der Bucht. Ich denke so an den Viskosegrad 0. Öl läuft garantiert irgendwie aus den Lagerstellen raus. Das Schmiesystem ist etwas anders konzipert. Desweiteren zitiere ich noch eine andere Stelle: "... Der Projektor soll, wenn die Anlage in den Spezialkoffern aufbewahrt und transportiert wird, immer aufrecht stehen. ..." Da steckt der Hinweis, damit keine Flüssigkeiten auslaufen. Ansonsten ist der LMP16 ein tolles Gerät. Ich habe damit immer gern vorgeführt (60-er Jahre in der Schule - z. B. Ilja Muromez usw.). Ich bin gerade dabei die Bedienungsanleitung in Word zu setzen und werde diese mit meinen eigenen Gedanken und Bildern ergänzen. Ich habe zwei komplette Ausführungen von dem Projektor (mit u. ohne Aufnahme-Verstärker für Magnetton). Nun muss ich mich mal mit den Dingern beschäftigen. Also viel Spaß mit dem Projektor. ff filmuwe In der Galerie ein Bild dazu

-

Hallo, kleiner Tip: schau in der Galerie unter der Rubrik "Phillips" (Schreibfehler immer noch nicht korrigiert) zur Begutachtung der FP3 nach. Da sind viele Fotos drin, die evtl weiterhelfen. Die FP3 war in einem sehr vernachlässigtem Zustand. Als PDF hänge ich mal meinen Sichtungsbericht an. filmuwe FP3_Erste_Sichtung.pdf

-

Hallo miteinander, ich muss mich mal zu den Informationen bzgl. des Gussmaterials ders Projektorgehäuse melden. Mir scheint, dass hier sehr fantasievoll zum Ölaustritt orakelt wird. Ich selber habe Ende der 60-er Jahre sehr oft in Kinos als Aushilfe an D2-Maschinen und EVIIB-er gearbeitet. Da ich selber aus der Metallbranche stamme kann ich die Geschichte mit der Durchschwemmung von Öl im Aluguss nicht nachvollziehen. Mal ein Lunker im Guss ja aber keine schwammige Struktur, das stimmt nicht. Das klingt wie die notwendige Entmagnetisierung einer CD. Folgendes wurde bautechnisch zur Abdichtung im unteren Bereich (Ölvorratsbereich) des Projektorkopfes der D2 getan. Nach Montage der Kühlluft und Wasserzu- und -ablaufstutzen und des Antriebswellenträgers wurde der komplette eingesenkte Bodenbereich mit Kunstharz ausgegossen. Sobald diese Elemente demontiert werden ist die Dichtheit hinüber. Ansonsten sind im Projektorkopf nirgendwo Wellendichtringe eingesetzt. Die Welle der Tonbahn (da sitzt die Schwungmasse drauf) und die Motorantriebswelle sind kugelgelagert. Letztere hat ein großes Schleuderblech vor der Gehäusedurchführung. Zur Filmlaufseite sind die Wellen mit Schleuderkanten versehen und die Fangnuten im Traggehäuse haben eine Ölrücklaufbohrung. Sicher ist, dass im Bertieb der Projektoren immer etwas Öl aus diesen Stellen herrauslief und der Vorführer stets gehalten war dieses Öl auf der Filmlaufseite abzuwischen. Gewissenhafte Vorführer bzw. die Filmtheatertechniker haben auch das Blendengehäuse geöffnet und den Öldreck an der Trommelblende abgewischt. Durch den offenen Ölumlauf im Getriebe ist im Inneren bei laufendem Betrieb die Vernebelung und Sprühung des Öles zu erwarten und an einigen Stellen konnte stets etwas Öl heraustreten, da man der Dichtheit dort nicht soviel Beachtung schenkt - bei der Flanschbefestigung des Überblendschalters, bei der Stromzuführung für den Brandschleifenschalter, im Bereich Protektorschalterachse, bei der Durchführung des Korrkturstellknopfes für das Blendenziehen, dem Handknauf des Projektorantriebes, am Ölschauglas sowie rückseitig der/die Verschlussdeckel in der Abdeckplatte. Diese Bauart der ständigen Beölung der Wellen im Gehäuse hing mit der direkten Gleitlagerung der Wellen in ihren Tragekörpern zusammen. Die Tragekörper waren im Projektorgehäuse nach dem Justieren und Verstiften mittels Dichtmasse festgeschraubt. Die Gleitlagerung der Wellen wurde von der bisherigen Bauart bei Ernemann weiter übernommen (kann auch bei anderen Typen üblich gewesen sein). Der Einbau von Buntmetallgleitlagern oder gar Wälzlager hätte den konstruktiven Aufwand und die Kosten erheblich gesteigert. Die integrierte Umlaufölung musste aber gesichert sein. Das Projektoröl wird durch eine Zahnradpumpe in ein oberen Ölverteiler mit Ölfiter und Schauglas gepumpt. Von dort aus fließt es über Ablaufrohre zu den Lagerstellen und Zahnflanken durch Schwerkraftwikung ab. Sehr viel Öl läuft zum Schaltgetriebe und sonst normal zu den Lagern der Transportrollen und Zahnflanken der Zahnräder. Das Schauglas muss im warmgelaufenen Betrieb halbvoll sein. War es vollständig zu war ein Rohr der Abläufe oder der Filter verklumpt oder zu. War es nicht halbvoll ist entweder die Ölpumpe defekt oder Wasser im Öl oder eine zu dünnflüssige Ölsorte wurde eingefüllt. Da hatten die Konstrukteure schon was drauf mit der exakten Gestaltung des Ölumlaufes. Einzig hatte die Schwungmasse der Tonbahn mit darunter zu leiden. Die war bei der D-Serie unausgereift. Wenn der Projektor waagerecht oder (erlaubt bis -5°) nach hinten geneigt wird, hängt die Schwungmasse im Ölvorrat des Projektors und dies dämpft den freien Lauf der Schwungmasse und bei kaltem Öl kann dies zu erheblichen Tonschwankungen führen. Sobald der Ölumlauf in Betrieb ist, senkte sich der Ölvorratsspiegel und die Schwungmasse lag nicht mehr im Öl. Aber eben nur bis max. 5° Rückwärtsneigung und immer die vorgeschriebene Menge an eingefülltem Öl. Die meisten FT hatten aber den BWR oberhalb der Leinwandmitte und waren nach vorn geneigt. Da war dieses Problem nicht relevant. Die Kugellager der Tonbahnwelle wurden durch die freie Umlaufölung mitversorgt und im unteren Bereich des Tragkörpers sind fünf Ablaufbohrungen aus der Fangtasche im filmseiten Teil des Tragkörpers. Die Kugellager sind speziell ausgewählte Sorten und sehr empfindlich bei verdrecktem Öl. Schon kleinste Verklumpungen geschweige Metallabrieb waren der Beginn des Kugellagertodes für den Zweck einer guten Tonabtastung. Falls doch noch Dreck im Öl ist, wird dieser durch das Fliehkraftprinzip an die Innenwandung der Schwungmasse geschleudert. Dieser ganze Bereich musste erst voll Öl laufen bis das Öl in die Kugellager fließen kann. Dieses Prinzip kennt man von KFZ-Technik als Ölzentrifuge. Zu geeigneter Zeit müsste die Schwungmasse ausgebaut werden, um die abgesetzten Reste zu entfernen, sonst läuft die Schwungmasse unwuchtig. Aber das dauert bei ständigem Betrieb so ca. 5 Jahre bis dies notwendig wird. Das lag also im üblichen Rahmen der Generaldursicht durch die bezirklichen Fimtheatertechnikbetriebe. Steht die Maschine aber oft sehr lange still setzt sich der Dreck wegen der waagerechten Lage der Tonbahnachse fest und es kommt zu Unwuchten. Leider ist der Ausbau der Schwungmasse mit erheblichen Arbeitsauwand verbunden, es geht nicht so komfortabel wie bei der EVIIB. Daher ist es wichtig, dass der Ölfilter (mit Magnet) regelmäßig gewissenhaft gereinigt wurde. Das war schon wie bei einem Flugzeugtriebwerk. Die Ölablassschraube hat auch noch einen Magneten integriert. In der Einlaufphase des Projektors (Neukauf oder Generalübeholung) muss das Öl öfter gewechselt werden und eventueller Feinabrieb sorgfältig entfernt werden. Danach war das Projektionswerk bei normaler Pflege unverwüstlich. Ich habe auch nie gesehen, dass dort irgendwo Öl "ausschwitzte". Würde im Innenraum Überdruck herrschen, wäre dies aber für den offenen Ölrücklauf an den Ölabschleuderkanten der zur Filmseite führenden Wellen kontroproduktiv. Also nichts da mit Öl durch die Wandungen. Die Innenlackierung war nicht wegen der Abdichtung vorrangig vorgesehen, sondern bewirkte Glättung der Wandungen und hielt eventuelle nachträgliche Feinabrieselungen aus der Gusshaut fest. Nebeneffekt war die Verbesserung des Ölablaufs des Spritzöls, sonst würde sich mit der Zeit klebrige Ölschichten auf der rauen Gusshaut bilden. Dies ist eben gut zu sehen bei den Innenflächen von Verbrennungsmotoren. Die Vermutung schlechter Ostqualität ("seltene Erden") ist schlichtweg eine nicht bewiesene Unterstellung, schon gar nicht für Pentacon-Produkte. Ich möchte nicht wissen, wieviele Alugussteile für Elektro- und Autoindustrie des Westens aus dem Osten kamen. Aluminiumguss hat eine gute Festigkeit und ist auch Öldicht. Sonst wäre jeder Automotor hinüber. Das Material ist niemals reines Alu sondern immer legiert mit Anteilen von Si und Mn. Die Metallurgie hat sich dahingehend in Ost und West nicht unterschieden. die Qualität der Gussmasse war immer der Qualitätsprüfung ausgesetzt. Da war Nichts mit Streckungsmitteln möglich, da einfach die Giessfähigkeit sofort hinüber war. Bei Pentacon werden in der Eingangskontrolle schon welche gesessen haben, die sich keine verlunkerten und schäbigen Gussteile hätten andrehen lassen, bei aller sozialistischen Brüderlichkeit, Schlamperei, Mangelwirtschaft usw. nicht. Generell lässt sich Alu besser bearbeiten, eben fast wie Butter und gegenüber von Stahl ist in der Handarbeit tatsäch spürbar einfacher. Aluguss hat ein anderes Kristallgefüge als Alu. In der Metallverarbeitung wird kein Reinstalu angewendet, es sind immer Legierungen (Si, Mn) und wir verwenden selten Guss sondern gewalztes Alu, also z. B. Alublech und dass ist fester und langspanig. Dadurch neigt es zum schmieren und schlechter zu sägen oder beim Drehen, wenn man nicht gut mit Spiritus kühlt und schmiert. Daraus aber schlechte Qualität beim Aluguss zu postulieren ist abwegig. Ebenso ist es nichts typisch östliches, wenn im Maschinenbau bestimmte Komponenten erst nach dem justierten Zusammenbau verstiftet wurden. Dies ist zwar schlecht für den Austausch untereinander, aber durchaus auch heute üblich. Es sei denn man hat genug Geld für komplizierte Justierkonstrukte für den Komponentenaustausch. Die EVIIB (auch die Vorgängertypen) war für diese Konstruktion Vorbild, die Tonbahn mit Schwungmasse war unkritisch. Die liegt nicht im Ölvorratsbereich. Die Konstruktion der D-Serie war wohl auch für den amerikanischen Markt vorgesehen und der Tonteil deshalb als externes Zusatzgerät gedacht. Zumindest ist dies in den USA üblich. Da sich der Markt wohl nicht erschließen ließ und eine totale Neukonstruktion zu teuer war, musste der Lichttonteil in den eng bemessenen Raum reingewuselt werden und führte zu dem konstruktiven Mangel der versaufenden Schwungmasse. Man sieht's auch deutlich an der angewurstelten Tonlampe mit der sonst unüblichen Strahlenumlenkung der Tonlampe zur Spaltoptik, die aus dem Gehäuse heraus in den Schalterraum reinreicht. Die EVIII war wohl auch konzeptionell so gedacht. Zumindest war der Bereich für den Lichtonteil frei und es konnten externe Tongeräte (Klangfilm oder Ernophon) angedockt werden. Übrigens waren beim Trabant die Kunststoffteile immer größer als im Endzustand. So konnte bei der Fertigung und bei der Ersatzteilanbringung das richtige Spaltmass in den Türbereichen mit einer speziellen Säge zugeschnitten werden. Die Kunststoffteile waren also schlichtweg von vornherein Anpassteile. Für das individuelle Fahrzeug von Vorteil, für den Austausch untereinander nachteilig. Als Ökonom betrachte ich auch immer die Kostenseite. Ein hochpräzises Formwerkzeug für ca.200-300 TM was für eine Stückzahl von ca. 50 000 Pressungen reicht oder ein Formwerkzeug für 50-100 TM was bis zu 500 000 Pressungen ausgeknautsch wird mit zuzüglichen Kosten für zusätzlich 10 min Anpassarbeit. Das Auto sollte ja noch bezahlbar bleiben. Leider lässt sich das nicht mehr mit den heutigen technischen Möglichkeiten vergleichen. In der Gallery sind ja einige Bilder der D-Serie, ich werde mal mein Album ansehen und dort die mir verfüglichen Bilder meiner D21 einstellen. Braucht aber Zeit. ff filmuwe

-

Hallo miteinander, da ich gerade das hier lese eine nicht sehr kurze Antwort auf die Fallklappen: Es gab wg. der Verwendung von Film auf Nitrozellulose-Basis diverse schwere Brände in den sog. Lichtspielbetrieben verschiedenster Art. Mein leider schon lange dahingeschiedener Vorführermentor berichte aus seiner Jugendzeit, dass er dort noch von Hand den Projektor kurbelte und der Film (ca. 5-10 min.-Länge) unterhalb des Projektorkopfes in einen Korb!!! fiel. Von dort wurde er wieder auf die Spule zurückgewickelt. Die Spielstätten waren damals noch Gastätten und Tanzsäle aller Art. Man rauchte dort und die Beleuchtung erfolgte mit recht freizügigen offenen Bogenlampen, Petroleumlampen oder Kerzen, selener mit Glühlampen, und wenn der Film in Flammen geriet, war's das Aus und teilweise der Brand katastrophal. Man erkannte wohl das Dilemma und es wurden gerätetechnisch und bauliche Vorschriften erlassen, um diese Katastrophen auszuschließen. Laut Brandschutzvorschrift wurde für den Bildwerferraum ca. in den 20-er Jahren festgelegt, dass dieser als seperater Raum ausgelegt wird. Sozusagen brandschutzmäßig ein anderer Brandabschnitt. Wenn z. B. im Vorführraum ein Brand ausbrach, bei Filmbrand fast explosionsartig, musste durch sich schnell schließende Feuerschutzklappen der Flammendurchbruch in den Projektions- und Beobachtungsfenstern zum Zuschauerraum verhindert werden. Dazu gab es erst mechanische Lösungen mit Seilzügen und mechanischen Ausklinkungen. Diese waren sehr wartungsintensiv. Später erledigte man dies mit den sogenannten Haltemagneten an den Feuerschutzklappen. Die Filmprojektoren erhielten einen Brandschutzschalter (Nitrofilmschleife hält diesen in Arbeitskontakt) in Nähe über dem Filmbahneinlauf. Alle Schalter, auch eventuelle Auslöser seperat an den Vorführerplätzen und die direkte Versorgungsleitung zu den Haltemagneten war in Reihe geschaltet (heute sagt man wohl Sicherheitsschleife) und jede beliebige Unterbrechung der Schleife führte zum Aussetzen des Haltestromes für die Haltemagnete und alle Klappen fielen guilltinemäßig runter. An der Ernemann VIIB hing ein Schlater am Typenschild verbunden mit eine geklebten Nitrofilmschleife zum Haken am Protektorbügel. Bei der D-Serie war dies ein federbelasteter Schalter mit Spannzapfen auf der Welle des Protektorbügels. Falls der Film in der Filmbühne riss, löste der Protektorbügel aus (superschnelle Lichtklappe vorm Bildfenster). Erst wenn der Film in Brand geriet, brannte die Sicherheitsschleife am Schalter ab und die Stromzufuhr zu den Fallklappen wurde unterbrochen. Die Projektoren wurden mit den Feuerschutztrommeln versehen, in den USA mussten die Projektoren und Umrolleinrichtungen vollständig gekapselt werden.Es war strengstens verboten, diese Sicherheitseinrichtungen zu deaktivieren, z. B. durch Festbinden oder Verkeilen der Klappen oder Kurzschließen der Schalter in der Sicherheitsschleife. Für die Vorführräume, die Nitrofilme abspielen, war und ist wohl heute noch also bautechnisch abzusichern: - ein gesonderter Brandabschnitt des Vorführraumes zum Zuschauerbereich (keine direkten Zugänge) - dass der Filmvorführer aus dem Vorführraum sofort fliehen kann (selbstschließende Fluchttür nach außen öffnend ohne Klinke mit Rollenschloss), Fluchtweg muss unmittelbar ins Freie führen - dass alle Öffnungen zum Brandabschnitt Zuschauerbereich durch brand- und explosionssichere Klappen selbständig geschlossen werden (Stromausfall, Brandlast und Handauslösung) - dass ein Hauptschalter außerhalb des Vorführraumes liegt - dass sich Brandschutzeinrichtungen am Filmprojektor befinden (Feuerschutztrommeln, Brandschleifen, Protektorschaltung) - Aufbewahrung des Filmmaterials in Filmschränken mit seperaten Rollenfächern (meist Hartholz - kein Metall) - dass eine Notbeleuchtung unabhängig von der Hauptstromversorgung existiert - spezielle Abfallbehälter für Filmreste vorhanden ist - dass strengstes Rauchverbot besteht - großer sichtbarer Verbotshinweis an der Raumwand - bei Kohlebogenlampenbetrieb unter jedem Projektor ein Eimer mit Sandfüllung steht - die Abschaltung der Stromversorgung bei Nichtbetrieb des Vorführraumes (Hauptschalter BWR) erfolgt. Eventuell liest der Interessierte mal in den Brandschutzverordnungen und Bauvorschriften dazu nach. Die Projektionsfenster waren mit Glasscheiben zum Zuschaueraum abgetrennt (Schall- und Luftdichtheit), die Sichtfenster mit normalem und die Projektionsfenster mit planparallelem Glas. Von Zeiss Ikon die typischen schwarzen Fenster zunächst Normalgöße, Projektionsfenster tw. sogar nur mit runder Glasscheibe, später von Pentacon die grünlichen oder hammerschlag silbernen Fallklappen in Normalgröße bzw. für Cinemascope und 70mm die breiten. In ein paar Tagen stelle ich mal einige Bilder dazu ein. Mal sehen was ich finde. ff filmuwe

-

Im Depot des Kinomuseum Berlin e. V. sind Filmprojektoren im demontierten Zustand aufbewahrt. Unser Ziel ist es, diese nach und nach wieder in einen betriebsfähigen Zustand zu versetzen. Wir haben uns jetzt für die Instandsetzung einer DP70 entschlossen. Diese soll wieder im alten Glanz erstrahlen. Nicht alles wird in den Urzustand versetzt. Aus Sicherheitsgründen wird die Elektrik im Projektor nach heutigen neuesten Erfordernissen eingebaut. Es erfolgen Veränderungen in der Tonabtastung. Desweiteren sind auch kleine Detailveränderungen funktioneller Art unerlässlich. Die hier eingestellten Bilder sollen dies ein wenig dokumentieren und wir hoffen, dass dem interessierten Gallerybesucher die Mitverfolgung der Instandsetzung ein wenig Freude bereitet. Die Reihenfolge der Arbeiten sind wie folgt: Projektorkopf Zerlegung; gründliche Reinigung; Zusammenbau; Elektrik gesondert dazu Lichtonteil Zerlegung; Entrostung; Reinigung; Zusammenbau und Einbau LED-Tonlampe und Stereosolarzellen Magnettonteil Zerlegung; Entrostung; Reinigung; Zusammenbau und Aufbau des Magnettonkopfes incl. Vorverstärker mit IC's Projektorstandfuß und Projektorsockel mit Lampenhaustraverse gründliche Reinigung; Veränderung der Aufwickelachse; Einbau Elektrik und Medienzu- bzw. Abfluß; Lampenhaus Grundinstandsetzung Lampengehäuse; Xenonblockinstallation; Einbau Elektrik Abwickeltrommel Reinigung; Veränderung der Abwickelachse Gesamtzusammenbau Ausricht- und Einstellarbeiten Prüfung Elektrik Prüfung Tonabnahme Endabnahme

-

Vom Album Philips Reparatur DP70

Zur Befestigung des Spannringes werden 6 Stück Linsensenkkopfschrauben M4x8 verchromt verwendet. Die Schrauben wurden seinerzeit bei elektronischen Messgeräten und Baugruppen als Sicht- und Zierschrauben verwendet.© © Kinomuseum Berlin e. V.

-

Vom Album Philips Reparatur DP70

© © Kinomuseum Berlin e. V.

-

Vom Album Philips Reparatur DP70

© © Kinomuseum Berlin e. V.

-

Vom Album Philips Reparatur DP70

© © Kinomuseum Berlin e. V.

-

Vom Album Philips Reparatur DP70

© © Kinomuseum Berlin e. V.

-

Vom Album Philips Reparatur DP70

© © Kinomuseum Berlin e. V.

-

Vom Album Philips Reparatur DP70

© © Kinomuseum Berlin e. V.

-

Vom Album Philips Reparatur DP70

Die Körnungen sind mit einer Lupe zu prüfen und gegebenenfalls zu korrigieren. Anschließend wird mit einem Bohrer 1,5 mm Durchmesser vorgebohrt. Dies bewirkt, dass die Bohrung bei zu großer Querschneide nicht aus der Körnung wegdriftet. Die Kernbohrung hat eien Durchmesser von 3,3 mm. Der Durchmesser für die Kernbohrung metrisches Normalgewinde bis 12 mm ermittelt man nach der Faustregel 0,8 x Nenndurchmesser plus einem Zuschlag von 0,1 mm ab 3 mm bis zu 0,4 mm für M12. Genauere Angaben findet man auch in Tabellen dazu. Da die Aufnahme recht wenig Materialdicke bietet ('Fleisch') wurde auf eine fachgerechte Ansenkung verzichtet. Diese wäre sonst mit einem normalen Bohrer mit Nenndurchmesser + 0,2 mm auf ca. 1,5 x Steigung tief einzubohren und von Hand die Bohrkante leicht anzufasen. Also für M4 mit Bohrer ca. 1 mm (Steigung = 0,7 mm dazu die Hälfte 0,35 mm) tief einbohren und Bohrkante mit 90° angeschliffenen Bohrer (z. B. 8 mm Durchmesser) von Hand leicht anfasen. Hier nun eben nicht. Es wird nur von Hand angefast. Anschließend das Gewinde geschnitten. Hier mit Muttergewindebohrer M4 mit langem Schaft. Nach dem Gewindeschneiden nochmals von Hand leicht ansenken. Danach wurde alles von Spänen bereinigt. Die Blendenaufnahme und das Blendenwellenende wurde anschließend entrostet gereinigt, leicht eingeölt und die Umlaufblende anmontiert.© © Kinomuseum Berlin e. V.

-

Vom Album Philips Reparatur DP70

© © Kinomuseum Berlin e. V.

-

Vom Album Philips Reparatur DP70

Leider sind am Filmprojektor DP70 die Gewinde nach Zoll-Norm gefertigt. Für die Umlaufblende sind die Senkschrauben, die nach mehrmaligen schrauben recht abgegnubbelt sind. Der Versuch diese bei einer Schraubenbude zu beschaffen scheiterte an dem hohen Preis, da eine Mindestabnahme von 100 Stück für ca. 115,- € verlangt wurde. Davon haben wir erstmal Abstand genommen. Mit Fertigungsgeschick eines Werkzeugmachers erfolgte die Einbringung neuer Gewindebohrungen in den Aufnahmekörper für die Umlaufblendeneinspannung. Zunächst der Anriss der Bohrungen, dann Körnen, Kontrolle mit Lupe. Anschließend bohren der Kernbohrungen. Dann das Gewindeschneiden, Entgraten sowie Entrostung und Reinigung des Bauteils und dessen Umgebung. Zum Schluß wird die penibel gesäuberte Umlaufblende aufgesetzt und festgespannt. Die Einstellung der Blende erfolgt später.© © Kinomuseum Berlin e. V.

-

Vom Album Philips Reparatur DP70

© © Kinomuseum Berlin e. V.

-

Vom Album Philips Reparatur DP70

© © Kinomuseum Berlin e. V.

-

Vom Album Philips Reparatur DP70

© © Kinomuseum Berlin e. V.

-

Vom Album Philips Reparatur DP70

© © Kinomuseum Berlin e. V.

-

Vom Album Philips Reparatur DP70

© © Kinomuseum Berlin e. V.